Les coûts de la Qualité

« On améliore rarement la qualité en diminuant les coûts. Mais on peut souvent diminuer les coûts en améliorant la qualité. »

Karl Albrecht

La qualité a bien évidemment un coût. Un coût pour l’entreprise, qui investit pour proposer un produit ou un service de qualité, et un coût pour le client, qui fait le choix d’acheter un produit ou un service de qualité. Il est pour autant ici question de cercle vertueux et d’économies générées pour l’une et l’autre des parties.

L’entreprise gagne en satisfaction client et donc en fidélisation (acquérir un nouveau client coûte 5 fois plus cher que de conserver un existant), entretient son image (89 % des clients font part de leurs expériences négatives à leur entourage), minimise ses coûts de gestion des non-conformités, etc. Le client, quant à lui, investit dans un produit durable et un service efficace qui lui permettront de pérenniser son investissement.

Quels sont ces coûts de la qualité pour l’entreprise et pourquoi les mesurer ?

COQ = CP + CC + CNQ

Coût d’obtention de la qualité (ou coût de la qualité) = Coûts de prévention + Coûts de contrôle + Coûts de la non-qualité

- Coûts de contrôle/détection (CC) : dépenses engagées pour vérifier la conformité des produits ou services aux exigences de qualité (exemple : frais d’inspection)

- Coûts de prévention (CP) : investissements humains et matériels engagés pour vérifier, prévenir et réduire les anomalies (exemple : formation)

Les coûts de non-qualité se mesurent par les conséquences des non-conformités :

- Coûts des non-conformités externes (CNQE) : frais encourus lorsque le produit ou service ne satisfait pas aux exigences de qualité après avoir quitté l’organisme (exemple : pénalités de retard, SAV)

- Coûts des non-conformités internes (CNQI) : frais encourus lorsque le produit ne satisfait pas aux exigences de qualité avant d’avoir quitté l’organisme (exemple : rebuts, reprises sur anomalies)

Dans un sens encore plus large, les coûts de non-qualité sont l’ensemble des activités qui n’apportent aucune plus-value au client : surproduction et stocks inutiles, transports et déplacements inutiles, les temps d’attentes, pannes, processus trop complexes, etc.

Pour les plus curieux, nous reviendrons dans une prochaine parution sur les 5 zéros, objectif « olympique » de l’entreprise qui vise le « juste à temps », et sur les 7 MUDA 😉

Pourquoi mesurer les coûts de non-qualité ?

- Pour rendre visibles les coûts cachés liés à la non-qualité

- Pour donner une justification économique au service qualité et à ses actions vis-à-vis des directions

- Pour mettre en avant un objectif consensuel : la réduction de ces gaspillages qui pénalisent tout le monde

- Pour augmenter la valeur ajoutée pour le client

- Pour pouvoir rendre compte des résultats économiques obtenus par le service qualité

- Pour prendre des décisions d’actions d’amélioration sur la base d’éléments d’appréciation du retour sur investissement (ROI)

Selon l’AFNOR, 20% des entreprises ne mesurent pas [ou ne savent pas mesurer] leurs coûts de non-qualité. Et vous ?

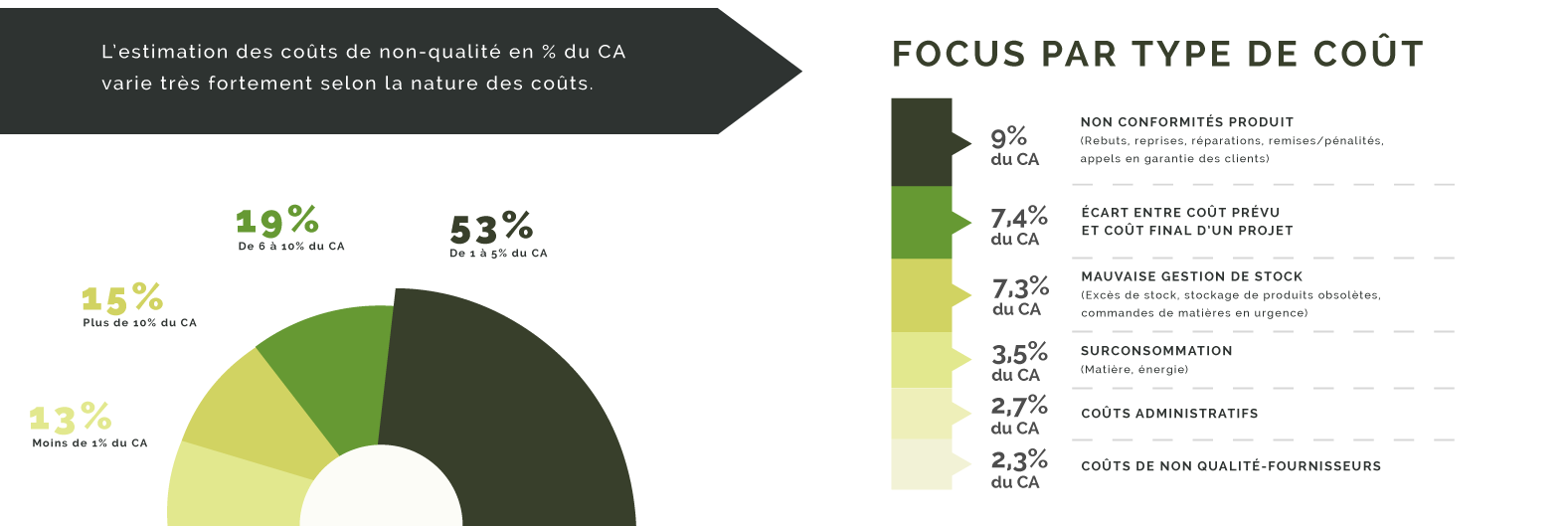

53% des entreprises qui mesurent leurs coûts de non-qualité estiment qu’ils représentent entre 1 et 5% de leur chiffre d’affaires.

15% l’estiment même à plus de 10%.

Comment mesurer les coûts d’obtention de la qualité en pratique ?

Angoisse de la page blanche..? Voici une méthode pour débuter votre analyse 🤓

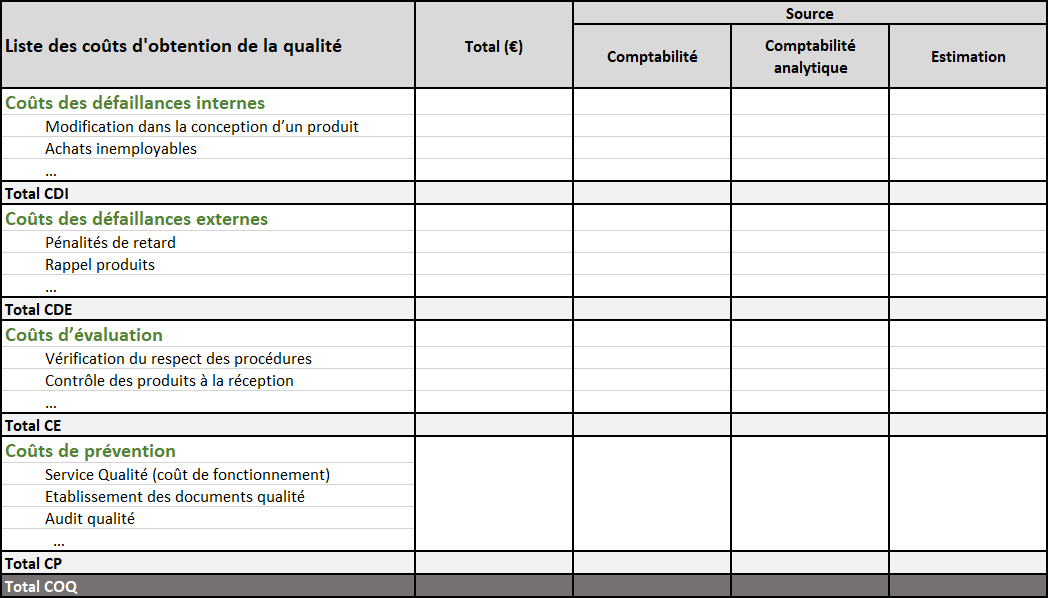

- Préparez un questionnaire en y faisant la liste des types de coûts correspondants à chaque grande catégorie de coûts (non-qualité externe, non-qualité interne, détection, prévention)

- En face de chaque type de coûts, prévoyez la saisie

- Du montant évalué

- De la source de l’évaluation : comptabilité générale, comptabilité analytique, estimation

- À titre provisoire, complétez les principaux coûts de votre organisme que vous connaissez déjà

- Établissez la liste des principaux destinataires du questionnaire qui participeront à son enrichissement

Voici à quoi pourrait ressembler votre tableau 👇

Et pour vous aider à démarrer, nous vous proposons une liste de types de coûts à identifier ⚠️

| Coûts de défaillance interne (CDI) | Coûts de défaillance externe (CDE) |

|---|---|

| ⚠ Modification majeure ou changement dans la conception d’un produit ⚠ Achats inemployables ⚠ Retouches, reconditionnements ⚠ Réparation, réfection ⚠ Retravail ⚠ Accidents ⚠ Absentéisme ⚠ Équipement en panne ⚠ Sur paiement ⚠ Heures supplémentaires ⚠ Mauvaises créances ⚠ Déclassement de produits finis ou en cours ⚠ Rebuts ⚠ (…) | ⚠ Service / Produit refusé / retourné par le client ⚠ Réclamations clients, Contentieux ⚠ Visites de clients /usagers après plaintes ⚠ Réparation sous garantie ⚠ Remises ou ristournes ⚠ Pénalités de retard ⚠ Erreurs sur les prix ⚠ Rappels de produit ⚠ Perte de marché, de clientèle ⚠ Prime d’assurance pour couvrir la responsabilité des produits ⚠ (…) |

| Coûts d’évaluation (CE) | Coûts de prévention (CP) |

| ⚠ Vérification du respect des procédures ⚠ Tests de laboratoire ⚠ Tests de prototypes ⚠ Contrôle des produits à la réception ⚠ Inspection en cours de production ⚠ Inspection avant livraison ⚠ Dépenses engagées pour vérifier la conformité des produits aux exigences de qualité ⚠ Salaire et charges liés aux vérifications ⚠ Vérification de documents ⚠ Frais de contrôle sous-traités ⚠ Produits détruits dans le cadre des essais réalisés en vue de l’évaluation du produit ⚠ Amortissement du matériel de contrôle et d’essai ⚠ Évaluation du personnel à l’embauche ⚠ (…) | ⚠ Service Qualité ⚠ Études de besoins ⚠ Formation à la qualité ⚠ Établissement des documents qualité ⚠ Écriture de procédures ⚠ Description de tâches ⚠ Planification de la qualité ⚠ Évaluation des fournisseurs ⚠ Rangement ⚠ Maintenance des équipements ⚠ Groupes d’amélioration de la qualité ⚠ Analyse de la valeur ⚠ Conseil externe ⚠ Certification qualité ⚠ (…) |

Pour finir, n’oublions-pas :

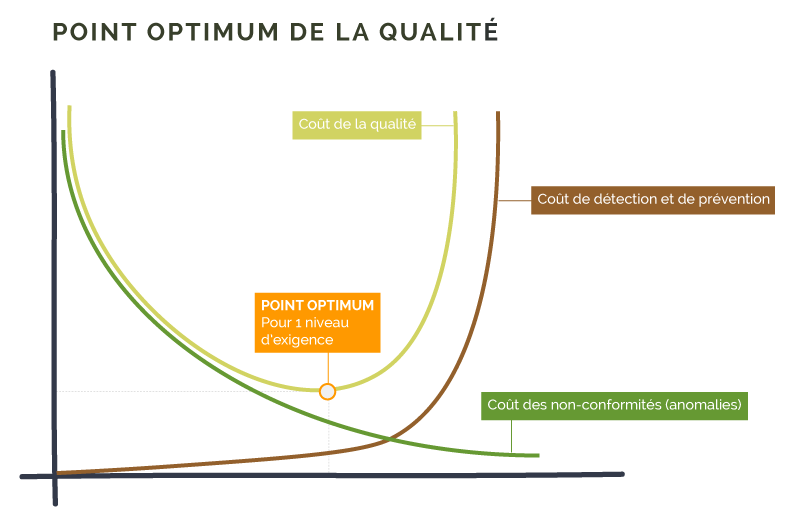

- Qu’investir dans la prévention est l’un des premiers leviers de diminution du COQ car le coût de la non-qualité est d’autant plus important qu’elle est détectée tardivement.

- Qu’il ne convient pas seulement d’investir massivement mais de viser l’investissement optimum pour garantir le ROI de la démarche

Diverses options s’offrent à vous dans ce domaine. Parmi elles, les solutions de digitalisation de votre Système de Management Qualité telles que KAGIL.

Digitaliser votre SMQ est rentable pour votre organisation à plus d’un titre :

- C’est l’assurance de gains de temps significatifs dans le suivi, l’analyse et le reporting des informations pour la fonction Qualité qui se focalise sur son métier et sur des tâches à plus forte valeur ajoutée

- Cela permet un partage efficace des documents et des processus de l’organisation avec l’ensemble des collaborateurs, en présentiel comme en distanciel

- L’utilisation d’outils collaboratifs et modernes, simples d’utilisation, favorise l’adoption par les salariés et valorise la démarche qualité selon laquelle le monde est acteur de l’amélioration continue

- In fine, cela contribue à une baisse significative des coûts de non-qualité

👉 Vous voulez que nous étudions ensemble les solutions qui s’offrent à vous et la rentabilité que vous pouvez en attendre ?